- 首页

- 关于我们

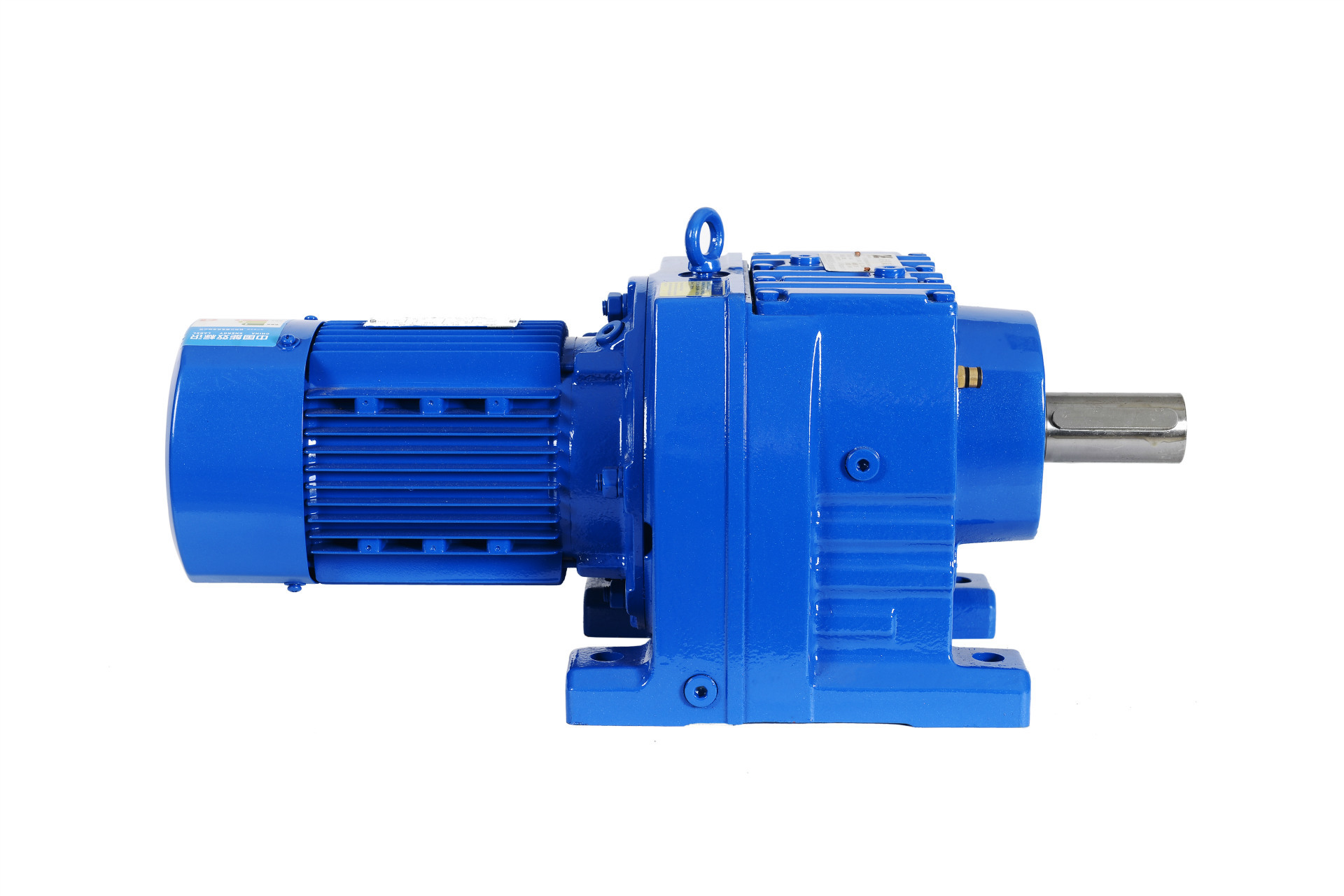

- 产品展示

- 3D选型系统

- 生产实力

- 电子图册

- 新闻资讯

- 全球案例

- 在线留言

- 联系我们

减速机应用范围广泛,产品和服务涉及冶金、有色金属、煤炭、建材、船舶、水利、电力、工程机械、石油化工等行业。随着科技的创新,减速机技术也取得了长足的进步。1960年代以来,我国先后制定了jb1130-70圆柱齿轮减速机等多项通用减速机标准。除了主机厂自制和配套使用外,还形成了一批专业的减速机。我国生产减速机的企业有数百家,年产万能减速机约25万台,为我国机械产品的发展做出了贡献。

减速机未来技术发展趋势如下:

1、高水平、高性能:圆柱齿轮一般经渗碳、淬火、磨削处理,承载能力提高4倍以上,体积小、重量轻、噪音低、效率高、可靠性高;

2、积木组合设计:基本参数采用优先编号,尺寸规格整齐,零件通用性和互换性强,系列易于扩展和更新,有利于组织批量生产,降低成本;

3、款式多样、设计多变:摆脱了传统的单底座安装方式,增加了空心轴悬挂、浮动支撑底座、电机与减速机一体化连接、多向安装面等不同类型,从而扩大使用范围。

促进减速机水平提高的主要因素有:

1、理论知识越来越完善,越来越贴近实际(如齿轮强度计算方法、修形技术、变形计算、优化设计方法、齿根平滑过渡、新型结构等);

2、优良的材料和各种优质合金钢锻件得到广泛应用,提高了材料和热处理的质量控制水平;

3、更合理的结构设计;

4、加工精度提高到iso5-6;

5、提高轴承质量和使用寿命;

6、提高润滑油质量。

此外,改革开放以来,我国引进了一批先进的加工设备。通过引进、消化、吸收国外先进技术和科学研究,我国逐步掌握了各种高速、低速重载齿轮装置的设计制造技术。材料质量、热处理和齿轮加工精度都大大提高。一般圆柱齿轮的制造精度可由jb179-60的8-9级提高到gb10095-88的6级,高速齿轮的制造精度可稳定在4-5级。部分减速机采用硬齿面后,体积和质量明显减小,承载能力、使用寿命和传动效率大大提高,对节能、提高主机整体水平起到了很大的作用。

我国设计制造的高速齿轮减速器(加速器)功率达到42000kw,齿轮圆周速度达到150m/s以上。但目前国内大部分减速机技术水平不高,不能立即更换旧产品。新旧产品的并存和过渡需要很长时间。